보기

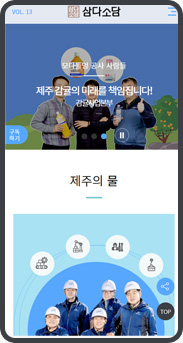

차이나는 JPDC

- 제주삼다수 공장L2 신규 생산설비 완공을 바라보며

- 1998년 첫 제주삼다수 생산의 주역인 L2 설비가 새롭게 다시 태어났다.리모델링을 통해 노후화된 설비를 전면 교체하고 신규 설비를 도입, 유연생산 시스템을 갖춘 것. 공사는 지난 5월 31일 준공식을 열고 새로운 도약을 시작했다.

- 글. 김용석 리포터즈(사내기자), 사진. 정익환

제주 삼다수의 시작 그리고 20년 후

1998년 3월 처음 출시된 삼다수와 함께 시작한 L2 라인은 지금의 삼다수를 있게 만들어준 고마운 존재이다. 그러나 22년이 지난 지금 L2 라인도 많이 노후화되어 2020년 9월에 맡은 바 임무를 모두 완수하고 리모델링에 들어가게 됐다.

예상 못한 복병, 코로나19

전 세계적으로 몰아친 코로나19의 영향은 L2 리모델링에도 많은 어려움을 주었다. 우선 L2 리모델링 설비의 제작사인 SIPA 측 엔지니어의 입국이 지연되거나 대폭 축소됐다. 그나마 입국하는 엔지니어들도 2주 동안 자가격리되고 나서야 사업장에 들어올 수 있었기 때문에 공사 지연이 예상되는 상황이었다. 그러나 일정을 최대한 맞추기 위해 생산1팀장 이하 모든 직원이 합심하여 이 위기를 돌파하기로 의기투합했다. 우선 새로운 설비에 대해 자발적으로 매뉴얼을 만들기 시작했다. 기계 유지·보수와 작동 방법에 관한 내용을 조기에 문서화해 운영자들에게 숙지하도록 했다.

이탈리아 엔지니어의 도움이 필요한 경우에는 즉시 화상통화를 연결했고, 담당자들은 엔지니어들과 정례 온·오프라인 회의를 통해 정보를 공유했다. 이러한 과정을 통해 엔지니어들과 좋은 유대관계를 만들 수 있었고, 2주간의 격리를 마치고 사업장에 들어온 엔지니어들과 문화적 차이로 인한 오해 없이 서로 협동해 작업을 완수할 수 있었다.

시대에 발맞춘 유연생산 시스템

새롭게 탄생한 L2 라인은 최첨단 설비로 빠르게 변화하는 소비자의 요구와 친환경 경영, 그리고 근로자의 안전을 요구하는 시대상에 발 빠르게 대응할 수 있도록 설계됐다. 6품목(0.33ℓ, 0.5ℓ, 0.5ℓ(무라벨), 1.0ℓ, 1.5ℓ, 2.0ℓ)을 생산할 수 있고 고객이 원하는 품종에 따라 설비를 자유롭게 바꿀 수 있는 유연생산 시스템을 갖췄다. 특히 각 품종의 설비 교체 과정도 전자식 자동화로 되어있어 설비 교체 속도가 향상된 것은 물론 근로자의 작업환경도 크게 개선됐다. 또 생산된 공병이 라인 생산공정으로 바로 이송되는 원스톱 방식으로 병 찌그러짐 같은 불량률을 대폭 줄일 수 있고, 공병 2중 세척 방식으로 품질향상에 만전을 기했다.

특히 신규 사출기를 도입, 페트병 제작의 원료인 프리폼 경량화에 성공했다. 프리폼 무게를 2g 절감하여 플라스틱 생산량 감소에 기여했다. 재활용이 쉬운 무라벨 제품 ‘제주삼다수 그린’에도 L2 블로워기를 통한 생산 테스트를 적용해 플라스틱 환경오염 문제에 선제적으로 대응하고 있다.

선(先) 안전, 후(後) 생산 원칙에 따른 안전설비

공사의 선(先) 안전, 후(後) 생산 방침에 따라 L2 라인은 무엇보다 안전확보를 최우선으로 했다. 첫 번째로 모든 설비에 ‘인터록((Interlock)) 장치’를 설치했다. 작업자가 실수로 해제한 방호장치가 다시 작동상태로 되기 전까지 설비가 가동되지 않는 장치로 ‘풀 프루프(Fool Proof : 사람의 실수가 사고로 연결되지 않도록 함)’의 역할을 하고 있다. 두 번째로 고위험군 설비에 ‘3광 전자식 안전 장벽(3-Beam Photoelectric Safety Barrier)’을 설치하여 설비에 잠재되어 있는 위험 요인에 작업자가 직접 접근하는 경우를 애초에 차단했다. 안전은 확보하고 생산에는 전혀 지장을 주지 않는 기능으로 안전과 생산을 모두 충족하는 최첨단 방호장치다.

새로운 시작, 그 중심에 있는 L2

리모델링을 추진하며 많은 우여곡절이 있었지만, 오히려 그 일들이 전화위복(轉禍爲福)이 되어 기계설비에 대해 더 다양한 지식을 알게 되었다. 여기에는 생산1팀 이승훈 팀장님 이하 리모델링 담당이신 허상호 과장님, 김성범 과장님, 강호철 대리님 그리고 김대욱 대리님의 노고가 스며들어 있다. 그리고 70여 명의 생산1팀 팀원들의 노력과 희생이 모여 여기까지 올 수 있었다. 삼다수 사업장의 최신 설비이자 스마트 팩토리의 선봉장으로서 모범을 보여줄 L2 라인의 활약이 벌써부터 기대된다. 앞으로 L2 라인의 생산성 향상을 위한 설비 안정화에 우리 생산1팀 팀원들 모두 최선을 다할 것이다.

- 김용석 리포터즈(사내기자)

- 제주개발공사 생산1팀 소속으로 현재 삼다소담 리포터즈 사내기자로 활동하고 있다.

삼다소담 웹진 구독신청

*개인정보 보호를 위해 이메일 주소 외의 정보는 받지 않습니다.

삼다소담 웹진 구독취소

[구독취소] 버튼을 눌러주세요.